వంపు ప్రక్రియ కోసంప్రెస్ బ్రేక్ యంత్రం , బెండింగ్ నాణ్యత ప్రధానంగా బెండింగ్ కోణం మరియు పరిమాణం యొక్క రెండు ముఖ్యమైన పారామితులపై ఆధారపడి ఉంటుంది. ప్లేట్ను బెండింగ్ చేసేటప్పుడు, బెండింగ్ ఫార్మింగ్ పరిమాణం మరియు కోణాన్ని నిర్ధారించుకోవడానికి మనం ఈ క్రింది అంశాలకు శ్రద్ధ వహించాలి.

(1) ఎగువ మరియుదిగువనఅచ్చు కత్తులు కేంద్రీకృతమై ఉండవు, ఇది బెండింగ్ కొలతలలో లోపాలకు దారి తీస్తుంది.వంగడానికి ముందు, ఎగువ మరియు దిగువ అచ్చు కత్తులను మధ్యలో సర్దుబాటు చేయాలి.

(2) వెనుక స్టాపర్ ఎడమ మరియు కుడికి కదిలిన తర్వాత, షీట్ మరియు దిగువ డై యొక్క సాపేక్ష స్థానం మారవచ్చు, తద్వారా బెండింగ్ పరిమాణంపై ప్రభావం చూపుతుంది. వంగడానికి ముందు బ్యాక్స్టాప్ యొక్క స్థాన దూరాన్ని తిరిగి కొలవాలి.

(3) వర్క్పీస్ మరియు దిగువ అచ్చు మధ్య తగినంత సమాంతరత లేకపోవడం వల్ల వంపు తిరిగి వస్తుంది మరియు వంపు కోణాన్ని ప్రభావితం చేస్తుంది. వంగడానికి ముందు సమాంతరతను కొలవాలి మరియు సర్దుబాటు చేయాలి.

(4) ప్రాథమిక వంపు కోణం సరిపోనప్పుడు, ద్వితీయ వంపు కూడా ప్రభావితమవుతుంది. బెండింగ్ లోపాలు పేరుకుపోవడం వల్ల వర్క్పీస్ నిర్మాణం యొక్క పరిమాణం మరియు కోణ లోపాలు పెరుగుతాయి. అందువల్ల, ఏకపక్ష వంపు యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడం చాలా ముఖ్యం.

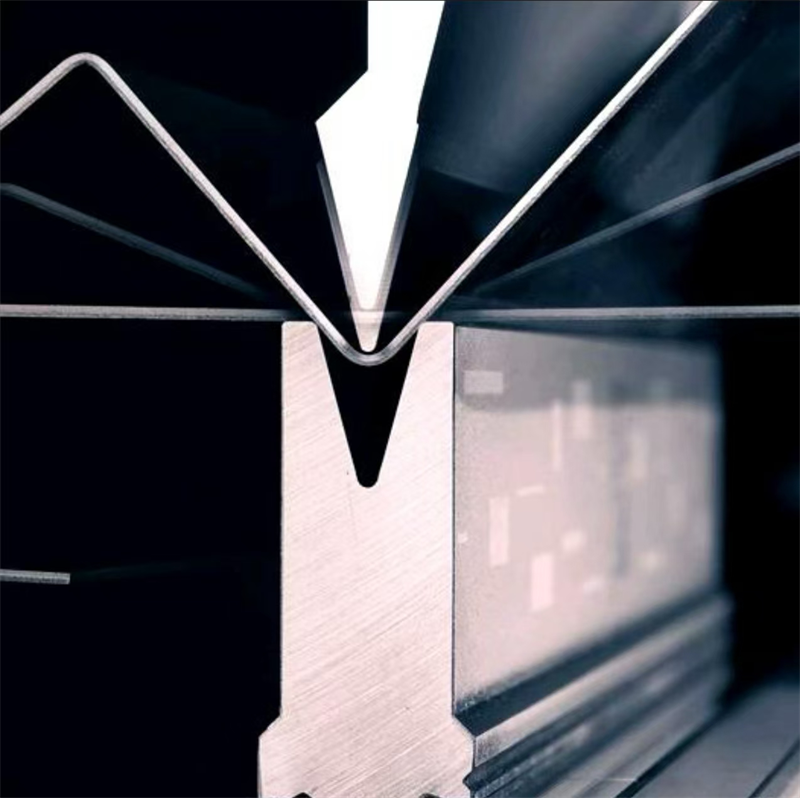

(5) వంగేటప్పుడుతోప్రెస్ బ్రేక్ యంత్రం, దిగువ అచ్చు యొక్క V- ఆకారపు గాడి పరిమాణం వంపు ఒత్తిడికి విలోమానుపాతంలో ఉంటుంది. వివిధ మందం కలిగిన మెటల్ షీట్లను ప్రాసెస్ చేస్తున్నప్పుడు, నిబంధనల ప్రకారం దిగువ అచ్చు యొక్క తగిన V- ఆకారపు గాడిని ఎంచుకోవడం అవసరం, సాధారణంగా ప్లేట్ మందం కంటే 6 నుండి 8 రెట్లు. మరింత సముచితం.

(6) V-ఆకారపు గాడిని సృష్టించిన తర్వాత వర్క్పీస్ను బెండింగ్ మెషీన్పై వంచినప్పుడు, ఎగువ అచ్చు అంచు, వర్క్పీస్ యొక్క V-ఆకారపు గాడి దిగువ అంచు మరియు దిగువ అచ్చు యొక్క V-ఆకారపు గాడి దిగువ అంచు ఒకే నిలువు సమతలంలో ఉండేలా చూసుకోండి.

(7) టూల్ బిగింపును నివారించడానికి, గాడితో కూడిన వర్క్పీస్ను వంచేటప్పుడు, ఎగువ డై కోణం దాదాపు 84° వద్ద నియంత్రించబడాలి.

(8)ఒక చివరను ప్రాసెస్ చేస్తున్నప్పుడు ప్రెస్ బ్రేక్యంత్రం, అంటే, ఒక వైపు లోడ్, బెండింగ్ ప్రెజర్ ప్రభావితమవుతుంది మరియు ఇది మెషిన్ టూల్కు కూడా ఒక రకమైన నష్టం, ఇది స్పష్టంగా నిషేధించబడింది. అచ్చును సమీకరించేటప్పుడు, మెషిన్ టూల్ యొక్క మధ్య భాగాన్ని ఎల్లప్పుడూ నొక్కి ఉంచాలి.

బెండింగ్ ప్రక్రియ గురించి మీకు ఏవైనా సందేహాలు ఉంటేప్రెస్ బ్రేక్యంత్రం, మీరు ఎప్పుడైనా MACRO ని సంప్రదించవచ్చు. మీ బెండింగ్ ప్రక్రియలో ఉత్తమ బెండింగ్ ప్రభావం మరియు సామర్థ్యాన్ని సాధించడానికి మేము మీకు ఆన్-సైట్ లేదా వీడియో మార్గదర్శకత్వాన్ని అందించగలము. సంప్రదింపులకు స్వాగతం.మాక్రోఎప్పుడైనా.

పోస్ట్ సమయం: డిసెంబర్-19-2024